联系我们

020-86988980

- 广州中骥进出口有限公司

电话:020-8968-8980

网站网址:www.gzsynoth.com

电邮:belinda@dginfa.com

手机:+86 189 2740 6786

地址:广东省广州市花都区狮岭镇金狮三街5号

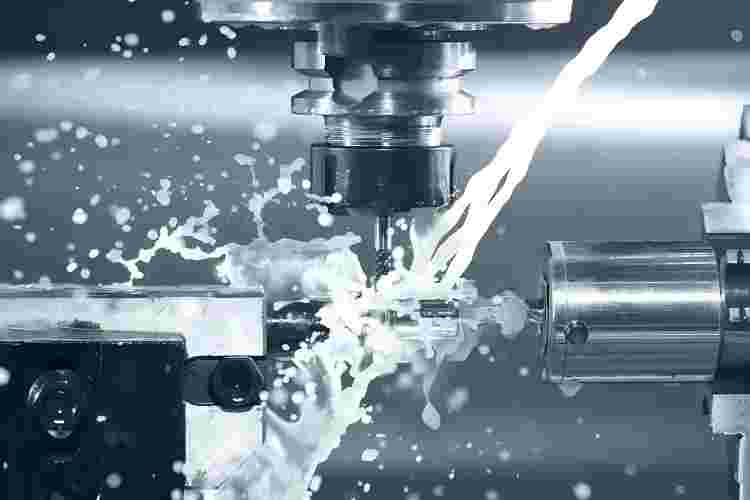

CNC铝件加工产生裂纹的原因有哪些?

添加时间:2025-03-28

CNC加工产生裂纹的原因主要包括以下几个方面:

(1)材料问题:材料本身的缺陷,如内部应力、合金成分不当等,都可能导致裂纹的产生。例如,铝合金在铸造或热处理过程中可能形成内应力,这些内应力在后续CNC加工中会因切削作用释放,导致裂纹产生。

(2)加工工艺:加工参数设置不合理,如切削速度、进给量和切削深度等,可能导致材料产生过大的切削力,进而引发裂纹。此外,加工顺序不当也可能导致局部应力集中,引发裂纹。

(3)刀具问题:刀具的磨损程度和类型对加工质量影响显著。磨损严重的刀具可能导致切削不稳定,进而引发裂纹。

(4)冷却液使用:冷却液不足或使用不当可能导致局部过热,进而引发裂纹。合理使用冷却液不仅能提高加工效率,还能有效降低裂纹发生的概率。

(5)夹具设计:夹具的设计直接影响铝件的固定稳定性。设计不当或夹持不牢的夹具可能导致加工过程中的振动和位移,增加裂纹的风险。

(6)后处理工艺:某些表面处理工艺(如喷砂、抛光)在引入应力的同时可能导致裂纹产生。

(7)零件设计:零件设计不合理,如过于薄壁或者内部结构复杂,可能导致加工时的热应力集中,从而降低热裂纹的风险。

综上所述,在CNC加工过程中,产生裂纹的原因是多方面的。为了减少裂纹的产生,需要从材料选择、加工工艺、刀具管理、冷却液使用、夹具设计、后处理工艺以及零件设计等多个方面进行综合考虑和优化。

(1)材料问题:材料本身的缺陷,如内部应力、合金成分不当等,都可能导致裂纹的产生。例如,铝合金在铸造或热处理过程中可能形成内应力,这些内应力在后续CNC加工中会因切削作用释放,导致裂纹产生。

(2)加工工艺:加工参数设置不合理,如切削速度、进给量和切削深度等,可能导致材料产生过大的切削力,进而引发裂纹。此外,加工顺序不当也可能导致局部应力集中,引发裂纹。

(3)刀具问题:刀具的磨损程度和类型对加工质量影响显著。磨损严重的刀具可能导致切削不稳定,进而引发裂纹。

(4)冷却液使用:冷却液不足或使用不当可能导致局部过热,进而引发裂纹。合理使用冷却液不仅能提高加工效率,还能有效降低裂纹发生的概率。

(5)夹具设计:夹具的设计直接影响铝件的固定稳定性。设计不当或夹持不牢的夹具可能导致加工过程中的振动和位移,增加裂纹的风险。

(6)后处理工艺:某些表面处理工艺(如喷砂、抛光)在引入应力的同时可能导致裂纹产生。

(7)零件设计:零件设计不合理,如过于薄壁或者内部结构复杂,可能导致加工时的热应力集中,从而降低热裂纹的风险。

综上所述,在CNC加工过程中,产生裂纹的原因是多方面的。为了减少裂纹的产生,需要从材料选择、加工工艺、刀具管理、冷却液使用、夹具设计、后处理工艺以及零件设计等多个方面进行综合考虑和优化。

上一条 : 怎样通过改善注塑生产工艺降低生产成本?

下一条 : CNC铣削框架件时关键技巧及要点