- 广州中骥进出口有限公司

电话:020-8968-8980

网站网址:www.gzsynoth.com

电邮:belinda@dginfa.com

手机:+86 189 2740 6786

地址:广东省广州市花都区狮岭镇金狮三街5号

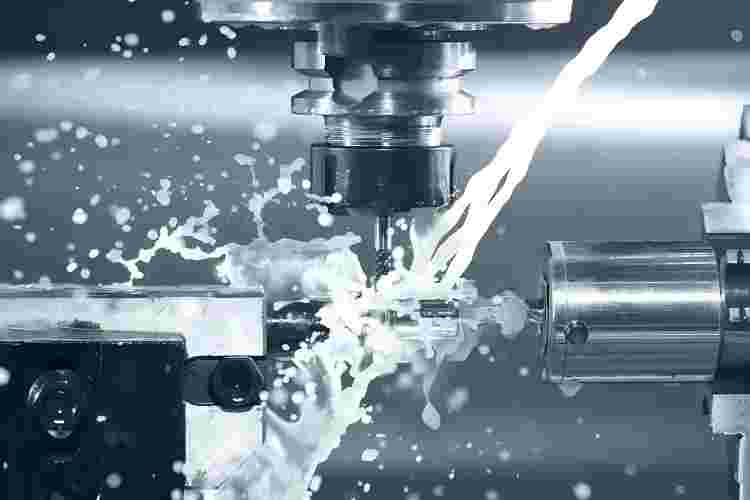

CNC加工特别粗糙会对零件造成多方面的负面影响,包括耐磨性降低、配合稳定性下降、疲劳强度减弱、耐腐蚀性降低、密封性变差、接触刚度降低和测量精度下降等。

耐磨性降低

粗糙的CNC加工表面会导致配合表面间的有效接触面积减小,从而增大压强和摩擦阻力,使得零件的磨损速度加快。例如,粗糙表面可能只有15%~20%的有效接触面积,而经过精密加工的零件表面有效接触面积可达85%~90%,显著提高了耐磨性。

配合稳定性下降

对于间隙配合的零件,表面粗糙度容易形成磨损,使间隙迅速增大,甚至破坏配合性。特别是在尺寸小、精度高的情况下,表面粗糙度对配合的影响更大。对于过盈配合,由于装配时微观凸峰被挤平,减小了实际有效过盈,从而降低了连接强度。

疲劳强度减弱

粗糙的零件表面存在较大的波谷和不平整度,这些不平整区域在交变载荷作用下容易引起应力集中,加速疲劳裂纹的产生和扩展,从而降低零件的疲劳强度。

耐腐蚀性降低

表面粗糙度大的零件更容易积聚腐蚀性气体或液体,这些物质通过表面的微观凹谷渗入到金属内层,导致表面腐蚀。降低表面粗糙度可以减少腐蚀性物质在表面的积聚和渗透,提高零件的耐腐蚀性。

密封性变差

粗糙的表面之间无法紧密贴合,导致气体或液体通过接触面之间的间隙泄漏。降低表面粗糙度可以提高零件的密封性,确保其在高压、高速或腐蚀性环境下的密封效果。

接触刚度降低

粗糙的表面会减小实际接触面积,从而降低接触刚度,影响机床的加工精度和零件的整体性能。

测量精度下降

零件的被测表面和测量工具测量面的表面粗糙度都会直接影响测量的准确性。特别是在精密测量过程中,表面粗糙度对测量精度的影响更为显著。

产生原因及解决方法

CNC加工中表面粗糙度的产生原因包括刀具与零件表面间的摩擦、切屑分离时表面层金属的塑性变形以及工艺系统中的高频振动等。解决方法包括选择合适的切削参数、优化刀具设计和减少工艺系统的振动等

上一条 : 异型件选择五轴联动加工的原因

下一条 : 提高数控加工精度:如何优化数控工艺以提高零件精度