联系我们

020-86988980

- 广州中骥进出口有限公司

电话:020-8968-8980

网站网址:www.gzsynoth.com

电邮:belinda@dginfa.com

手机:+86 189 2740 6786

地址:广东省广州市花都区狮岭镇金狮三街5号

数控加工零件:如何减少划痕

添加时间:2025-03-28

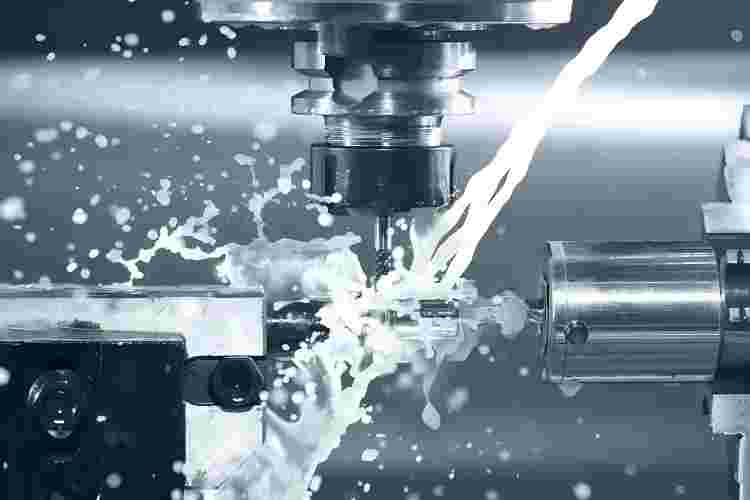

在数控加工零件的世界中,精度和表面质量是关键因素。数控加工零件上的划痕会影响整体质量,导致功能和美学缺陷。在本文中,我们将探索在CNC加工过程中减少划痕的实用方法,确保高质量,精密的金属部件。

了解数控加工零件产生划痕的原因:

在数控加工过程的各个阶段都可能发生划痕。了解其根源有助于有效预防。下面是数控加工零件出现划痕的一些常见原因:

刀具磨损:磨损的切削刀具会产生粗糙的表面,增加划痕的可能性。

碎片和碎屑:在加工过程中产生的金属碎片和碎屑可能被困在工具和零件之间,导致表面损坏。

处理不当:处理不当的零件,特别是在加工后,即使在完美的切割后也会产生划痕。

润滑不足:缺乏适当的润滑会导致工具和零件之间的摩擦,导致划痕。通过解决这些问题,可以显著减少表面缺陷的发生。

防止数控加工零件划伤的最佳做法

一:使用锋利、高质量的工具

减少划痕最有效的方法之一是使用锋利和高质量的切割工具。钝的工具会导致摩擦过大,导致表面粗糙和划伤。定期检查和更换磨损的工具,以保持精度和表面质量。

二:优化切削参数

设置正确的切削参数,如进给速率和速度,对于实现光滑的加工至关重要。在不适当的速度下,高进给速度会导致刀具对材料产生阻力,导致划伤。通过优化这些参数,可以减少表面缺陷的可能性。调整进给速度以匹配被加工的材料。使用适当的切割速度,以尽量减少摩擦。

三:妥善管理晶片

加工过程中产生的金属屑很容易卡在刀具和零件之间,造成划伤。实施适当的芯片管理-如使用鼓风机或冷却系统-可以帮助保持加工区域清洁和无碎片。使用鼓风机清除切割区域的碎屑。确保冷却系统正常工作以清除碎片。

四:使用防护涂层

在数控加工零件上涂上保护涂层可以降低划伤的风险。阳极氧化或钝化等涂层不仅可以防止划伤,还可以提高零件的整体耐磨性。当需要高耐用性的精密金属部件时,这些涂层尤其有益。

五:妥善处理及贮存

加工后处理对于防止划伤至关重要。操作不当或存放不当会导致不必要的表面损坏。遵循以下建议:操作部件时请佩戴防护手套,避免与金属表面直接接触。将加工好的零件存放在柔软的、有衬垫的容器中,以防止它们相互摩擦。

六:定期机器保养

定期维护数控机床对于最大限度地减少可能导致划伤的问题至关重要。维护良好的机器运行平稳,减少了可能损坏CNC加工零件表面的错误切割或工具拖动的机会。

确保主轴和导轨的清洁和润滑。定期检查机器对中,确保加工精度。减少划痕的先进技术除了基本的预防方法之外,还有先进的技术可以进一步减少CNC加工零件上的划痕。

使用抛光技术

加工后,抛光可用于细化表面并去除可能发生的任何轻微划痕。抛光或振动抛光等技术可以磨平粗糙的斑块,提高零件的整体表面质量。

利用多轴加工

多轴数控加工允许更复杂的运动,这可以减少划伤的机会。通过减少刀具缩回和重新定位,降低了表面缺陷的可能性。对于精密金属零件,多轴加工是生产无划痕表面的高效方法。

应用软颚和固定装置

使用软颚或定制夹具可以帮助固定零件而不会损坏表面。这些夹具的设计是为了保持零件牢固,同时减少对敏感区域的压力,防止在加工过程中划伤。

结论

减少数控加工零件上的划痕对于确保组件的质量和功能至关重要。通过遵循这些最佳做法,如使用锋利的刀具,优化切削参数,并简化。

了解数控加工零件产生划痕的原因:

在数控加工过程的各个阶段都可能发生划痕。了解其根源有助于有效预防。下面是数控加工零件出现划痕的一些常见原因:

刀具磨损:磨损的切削刀具会产生粗糙的表面,增加划痕的可能性。

碎片和碎屑:在加工过程中产生的金属碎片和碎屑可能被困在工具和零件之间,导致表面损坏。

处理不当:处理不当的零件,特别是在加工后,即使在完美的切割后也会产生划痕。

润滑不足:缺乏适当的润滑会导致工具和零件之间的摩擦,导致划痕。通过解决这些问题,可以显著减少表面缺陷的发生。

防止数控加工零件划伤的最佳做法

一:使用锋利、高质量的工具

减少划痕最有效的方法之一是使用锋利和高质量的切割工具。钝的工具会导致摩擦过大,导致表面粗糙和划伤。定期检查和更换磨损的工具,以保持精度和表面质量。

二:优化切削参数

设置正确的切削参数,如进给速率和速度,对于实现光滑的加工至关重要。在不适当的速度下,高进给速度会导致刀具对材料产生阻力,导致划伤。通过优化这些参数,可以减少表面缺陷的可能性。调整进给速度以匹配被加工的材料。使用适当的切割速度,以尽量减少摩擦。

三:妥善管理晶片

加工过程中产生的金属屑很容易卡在刀具和零件之间,造成划伤。实施适当的芯片管理-如使用鼓风机或冷却系统-可以帮助保持加工区域清洁和无碎片。使用鼓风机清除切割区域的碎屑。确保冷却系统正常工作以清除碎片。

四:使用防护涂层

在数控加工零件上涂上保护涂层可以降低划伤的风险。阳极氧化或钝化等涂层不仅可以防止划伤,还可以提高零件的整体耐磨性。当需要高耐用性的精密金属部件时,这些涂层尤其有益。

五:妥善处理及贮存

加工后处理对于防止划伤至关重要。操作不当或存放不当会导致不必要的表面损坏。遵循以下建议:操作部件时请佩戴防护手套,避免与金属表面直接接触。将加工好的零件存放在柔软的、有衬垫的容器中,以防止它们相互摩擦。

六:定期机器保养

定期维护数控机床对于最大限度地减少可能导致划伤的问题至关重要。维护良好的机器运行平稳,减少了可能损坏CNC加工零件表面的错误切割或工具拖动的机会。

确保主轴和导轨的清洁和润滑。定期检查机器对中,确保加工精度。减少划痕的先进技术除了基本的预防方法之外,还有先进的技术可以进一步减少CNC加工零件上的划痕。

使用抛光技术

加工后,抛光可用于细化表面并去除可能发生的任何轻微划痕。抛光或振动抛光等技术可以磨平粗糙的斑块,提高零件的整体表面质量。

利用多轴加工

多轴数控加工允许更复杂的运动,这可以减少划伤的机会。通过减少刀具缩回和重新定位,降低了表面缺陷的可能性。对于精密金属零件,多轴加工是生产无划痕表面的高效方法。

应用软颚和固定装置

使用软颚或定制夹具可以帮助固定零件而不会损坏表面。这些夹具的设计是为了保持零件牢固,同时减少对敏感区域的压力,防止在加工过程中划伤。

结论

减少数控加工零件上的划痕对于确保组件的质量和功能至关重要。通过遵循这些最佳做法,如使用锋利的刀具,优化切削参数,并简化。

上一条 : 注塑模具成型零件材料选用的要求

下一条 : 精密冲压及所需条件